{{ post.title }}

글 편집

글 편집 (이전 에디터)

{{ post.author.name }}

完成日期

| Version | {{ post.target_version }} | Product |

{{ product.name }}

|

|---|---|---|---|

| Tutorial/Manual | {{ post.manual_title }} | Attached File | {{ post.file.upload_filename }} |

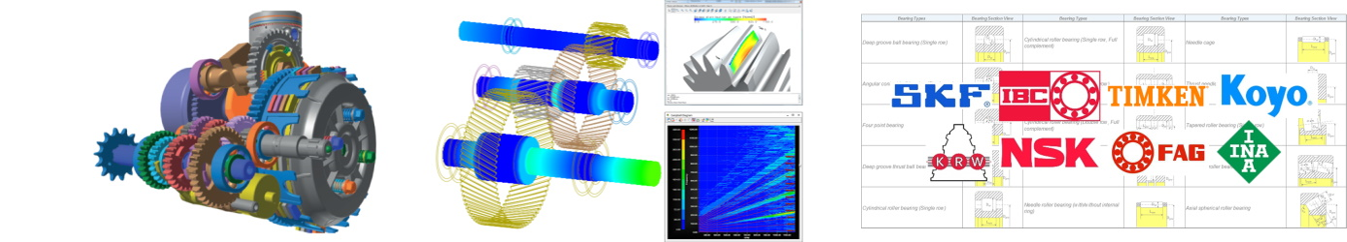

齿轮动力学分析

造成变速箱产生噪声和振动的问题的主要原因是变速箱的传递误差和齿隙。

- 传递误差(transmission error) : 造成whine噪声的主要原因

- 齿隙(backlash) : 造成rattle噪声的主要原因

传递误差是指假设旋转齿轮没有误差和轴向变形的理想状态与有误差的实际产品之间的角速度之差。

传递误差是预测齿轮噪声的重要数据。在测量齿轮噪声时,工程师可以通过直接录音来进行测量,同时还可以通过测量齿轮的驱动轴和从动轴的速度差来测量噪声。

产生传递误差的原因有很多,例如齿轮系统的刚度变化,装配误差,齿隙和齿轮接触比因素的变化都会产生传递误差。即,工程师必须考虑各种变量来正确的计算传递误差。 另外,考虑动态传递误差的齿轮动力学分析是齿轮分析中的难点问题。

使用动力学仿真进行变速箱分析的优势

使用动力学仿真分析进行齿轮箱分析的优点如下所示:

- 由于仿真结果是对时间的响应,因此可以直接将其与通过实验和测量获得的值进行比较,让人便于理解。

- 仿真中可以按照实验中使用的条件进行测试,例如在实验中更改齿轮的转速,同样可以在仿真中进行更改。

- 由于荷载和速度的变化而引起的轴变形及齿轮位姿的变化等会自动的反应在计算结果中。(无需单独的使用轴变形或齿轮位姿分别建模)

- 对变速箱进行仿真后,如果需要将仿真扩展到与变速箱相连的其他零件和系统,则需要通过动力学仿真实现。有关扩展部分对于整个系统的影响则无需任何设置即可自动的反应在齿轮传递误差计算中去。

- 动力学仿真的基本功能是可以自由的使用刚体和柔性体并可以根据需要自由更改仿真模型。(例如,齿轮可以由刚体转变成柔性体来考虑齿轮腹板的变形)

- 通过与CFD软件的联合仿真,可以提供对使用润滑油的行为进行仿真。与此同时,工程师可以将之前的动力学仿真模型直接进行流固耦合分析。在这种联合仿真技术支撑下,各种速度和荷载条件的仿真分析都可以非常方便的进行。

<参考资料>